La machine extrudeuse de granulés d’aliments est couramment utilisée dans la ligne de production d’aliments pour poissons. L’ensemble de la ligne traite principalement des céréales broyées, de la paille, des balles, de la farine de poisson, de la farine de viande, de la farine d’os en granulés d’aliments pour nourrir les animaux aquatiques et les animaux de compagnie. L’ensemble de la ligne de production de granulés d’aliments pour poissons comprend deux types, le procédé sec et le procédé humide. Les deux lignes produisent des granulés d’aliments avec une automatisation élevée. Selon les différentes matières premières et les demandes de capacité, nous fournissons différents modèles de machines pour le choix des clients.

Quelles sont les portées applicables des lignes de production d’aliments pour poissons ?

La ligne de production d'aliments pour poissons entiers est largement appliquée à l'industrie de l'aquaculture et à l'industrie de transformation des aliments pour animaux de compagnie. Et cela est pleinement en accord avec la modernisation de la ligne de production de machines agricoles. Ces dernières années, cette ligne de production a été privilégiée par la majorité des consommateurs d'Amérique, du Nigéria, du Ghana, du Pérou, de la Tanzanie, du Pakistan, de la Colombie, du Niger, de l'Angola, de la Malaisie, etc.

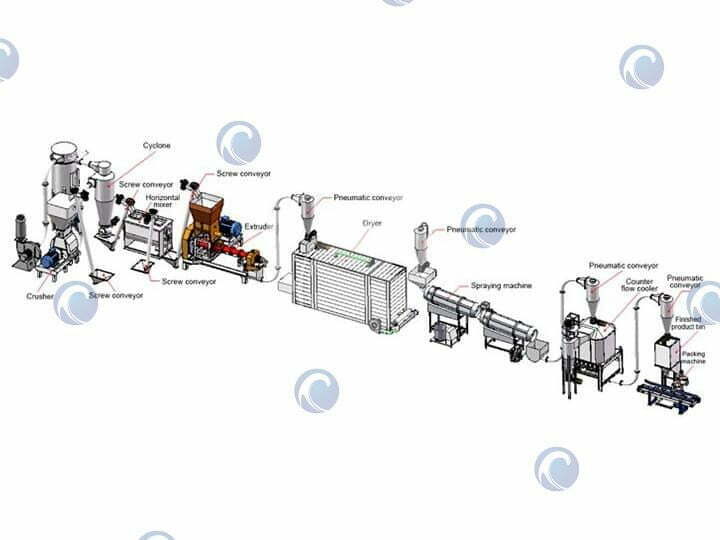

Ligne de production d'extrudeuses d'aliments par procédé sec

Processus technologique

Concasseur de matières premières → mélangeur → convoyeur à vis → extrudeuse → convoyeur pneumatique → sécheur → convoyeur à godets → refroidisseur à contre-courant → pulvérisateur à rouleaux → convoyeur à godets → bac de produits finis → machine d'emballage

Courte introduction

La machine à broyer écrase la matière première, la machine à marteaux est toujours un bon choix. Le convoyeur à vis transfère le matériau broyé dans le mélangeur. Après un mélange homogène, le matériau entre dans la machine de fabrication d'aliments pour poissons. L'extrudeuse presse et sort les granulés dans le convoyeur pneumatique, puis les granulés sont transférés au séchoir.

Le séchoir à bande maillée sèche les granulés couche par couche, puis les envoie dans le refroidisseur en contre-courant. Les granulés sortent du refroidisseur, puis vont dans la machine de pulvérisation, qui pulvérise les granulés de manière uniforme. Un peu de graisse augmentera la palatabilité et l'attrait des granulés. Le convoyeur à godets enverra les granulés dans le silo de produits finis, pour certains consommateurs, la ligne de production d'aliments pour poissons est maintenant terminée. Mais les clients peuvent également choisir d'ajouter une machine d'emballage pour conditionner ces granulés dans des sacs, ce qui peut être vendu facilement.

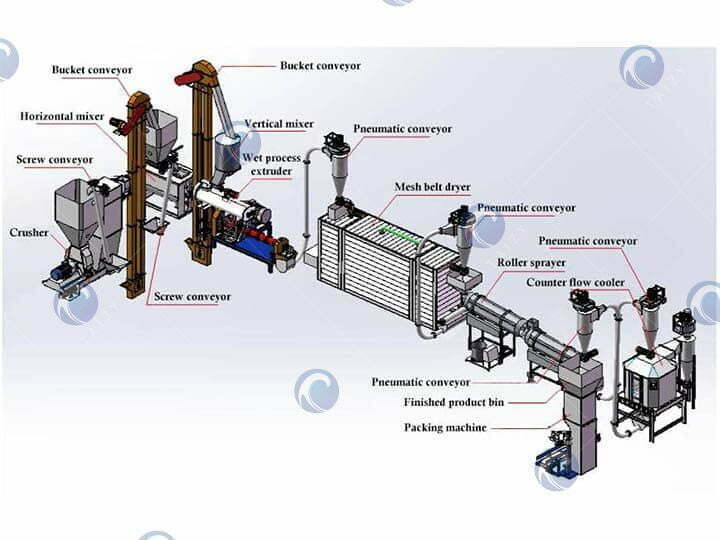

Ligne de production d'extrudeuses d'aliments par voie humide

Processus technologique

Concasseur de matières premières → mélangeur → convoyeur à vis → appareil de conditionnement → chaudière → extrudeuse d'aliments pour poissons → convoyeur pneumatique → séchoir → convoyeur à godets → refroidisseur à contre-courant → pulvérisateur à rouleaux → convoyeur à godets → bac de produits finis → machine d'emballage

Courte introduction

La matière première, après avoir été broyée par le concasseur, est ensuite transférée par un convoyeur à vis dans le mélangeur. Après avoir été mélangée et agitée de manière homogène, la matière entre dans l'appareil de conditionnement. L'appareil de conditionnement est relié à la chaudière, qui transforme la matière en vapeur, puis le convoyeur transfère la matière dans l'extrudeuse pour aliments pour animaux. Cette étape est le principal point qui diffère de la ligne de production par processus à sec.

L'extrudeuse envoie des granulés dans le convoyeur pneumatique, puis les granulés vont au séchoir. Le séchoir à bande maillée sèche les granulés, puis les granulés sortent dans le refroidisseur à contre-courant. Après refroidissement, les granulés entrent dans le pulvérisateur à rouleaux et reçoivent une pulvérisation uniforme de graisse. Le convoyeur à godets enverra les granulés au bac de produit fini, et enfin, la machine d'emballage emballe les granulés dans des sacs.

Différence entre la ligne de production d'extrudeuses d'aliments par voie sèche et humide

Le processus sec consiste à écraser la matière première et à bien la mélanger, puis à la transformer directement en granulés.

Le processus humide nécessite une chaudière à vapeur, et l'extrudeuse doit également être équipée d'un appareil de conditionnement, qui se connecte à la chaudière par un tuyau. Après le concassage et le mélange, l'appareil de conditionnement avancé et la vapeur peuvent entièrement pré-maturer les granulés, puis l'extrudeuse peut comprimer le matériau en granulés.

Comparé à la même puissance des deux types, la production de la machine à processus humide est plus élevée, et le matériau sera légèrement délicat. Cependant, le processus humide nécessite une chaudière à vapeur, et le processus de production est relativement complexe.

Présentation des principales machines

Broyeur

La partie broyeur de la ligne de production de granulés d'alimentation se compose principalement de deux machines, la machine à moudre les grains et le cyclone. Nous fournissons une machine à marteaux comme broyeur, qui utilise des marteaux et des tamis pour produire une fine poudre de matière première. Le cyclone collecte la poussière et réduit la pression interne du broyeur, puis augmente la capacité.

| spécification | 9FQ-320 | 9FQ-360 | 9FQ-500 |

| Avec cyclone ou pas | Non | Oui | Oui |

| Pouvoir | Moteur électrique 2,2 kW | Moteur électrique 3kwMoteur essence 170FMoteur diesel 6HP | Moteur électrique 11kwMoteur diesel 15HP |

| Capacité | 300-500kg/heure | 300-400kg/heure | 500-600kg/heure |

| Taille | 830*635*968 millimètres | 800*650*720mm | 2000*850*2200mm |

| Poids | 65 kg | 60 kg | 150 kg |

| Quantité de marteau | 16 pièces | 18 pcs | 24 pièces |

Mixer

Selon les normes de formule et d'ingrédients, les matières premières requises sont pesées avec précision. Ensuite, les processus de mélange ont pesé les matières premières en produits semi-finis avec une uniformité de mélange conforme aux exigences techniques.

| Nom | Mélangeur horizontal |

| Volume | 1,5cbm |

| épaisseur du mur | 5mm |

| Puissance du réducteur | 11KW/380V-50Hz |

| Vitesse de rotation | 18 tr/min |

| Manière de décharge | Forme ouverte du cylindre |

| Taille de la machine | 2100*1400*2000mm |

| Taille du godet | 1700*1200*1400mm |

| Matériel | Les pièces en contact avec les matériaux sont en acier inoxydable, les autres pièces sont en acier au carbone. |

Convoyeur

Le convoyeur comprend un convoyeur à vis, un convoyeur pneumatique et un convoyeur à godets. Le convoyeur est une machine importante pour améliorer l’automatisation de la ligne de production.

| Nom | Convoyeur à vis |

| Tension | 380 V/50 Hz |

| Puissance d'installation | 0,75 kW |

| Puissance de consommation réelle | 0,75 kW |

| Capacité | 80-300Kg/heure |

| Taille | 1,5 × 0,7 × 2,5 m |

Extrudeuse

C'est la machine principale de toute la ligne de production d'aliments pour poissons. Elle détermine la capacité de la ligne et la variété des modèles, principalement distingués par le rendement. La forme et la taille sont ajustables en changeant les moules de l'extrudeuse.

| Modèle | Capacité (t/H) | Puissance du moteur principal (kw) | Puissance d'alimentation (kw) | Diamètre de vis (mm) | Puissance de coupe (kw) |

| DGP40 | 0.04-0.05 | Moteur diesel 5.5-7.5kw12HP | 0.4 | 40 | 0.4 |

| DGP50 | 0.06-0.08 | 11 | 0.4 | 50 | 0.4 |

| DGP60 | 0.10-0.12 | 15 | 0.4 | 60 | 0.4 |

| DGP70 | 0.18-0.20 | 18.5 | 0.4 | 70 | 0.4 |

| DGP80 | 0.25-0.30 | 22/27 | 0.4 | 80 | 0.55 |

| DGP90 | 0.4 | 30 | 0.75 | 90 | 1.5 |

| DGP100 | 0.5 | 37 | 0.75 | 100 | 1.5 |

| DGP120 | 0.60-0.70 | 55 | 1.1 | 120 | 1.5 |

| DGP135 | 0.75-0.80 | 75 | 0.75 | 133 | 1.5 |

| DGP160 | 1.0-1.2 | 90 | 1.5 | 160 | 2.2 |

| DGP200 | 1.8-2.0 | 132 | 2.2 | 200 | 2.2 |

Séchoir

La ligne de production d’aliments pour poissons adopte une machine de séchage à bande maillée. Il sèche les granulés couche par couche uniformément et peut éliminer la teneur en humidité des granulés alimentaires. Le séchoir peut augmenter la durée de stockage des pellets. En outre, le convoyeur transfère automatiquement les pellets dans le séchoir, ce qui permet d'économiser beaucoup de travail humain.

| Modèle | DLD3-II |

| Couches | 3 |

| Tension | 380 V/50 Hz |

| Alimentation branchée | 45KW |

| Consommation d'énergie | 30KW |

| Capacité | 100-150Kg/h |

| Taille | 5,2 × 1,2 × 1,6 m |

Refroidisseur à contre-courant

C'est la technologie de refroidissement la plus avancée pour les granulés d'alimentation dans le monde, principalement pour le refroidissement des granulés d'alimentation à haute température après la granulation. Les granulés d'alimentation passant par le refroidisseur ne sont pas faciles à détériorer et peuvent être conservés longtemps. C'est une machine nécessaire dans la ligne de production d'aliments pour poissons.

| Nom | Convoyeur de refroidissement |

| Tension | 380 V/50 Hz |

| Puissance d'installation | 0,75 kW |

| Quantité de ventilateur | 4 pièces |

| Puissance du ventilateur | 0,15 kg/pièce |

| Capacité | 100-300Kg/h |

| Taille | 5,0 × 0,4 × 0,4 m |

Machine de pulvérisation d'huile

machine de pulvérisation d'huile

Vous pouvez pulvériser de la graisse sur les pellets. Les granulés augmentent l'appétence et l'attrait, ce qui rend les granulés alimentaires beaucoup plus faciles à manger pour les animaux.

| Puissance de la machine principale | 0,75 kW |

| Puissance de la pompe à huile | 0,37 kW |

| Capacité | 300-400kg/heure |

| Taille | 2450*650*1450mm |

| Poids | 190 kg |

Machine d'emballage

Ceci est un équipement optionnel pour la ligne de production d'aliments pour poissons. Les différents modèles se distinguent principalement par le poids par sac. Nous offrons de nombreux choix aux clients qui souhaitent vendre les granulés directement après la production.

| Joint arrière | Joint à 3 côtés | 4 joints latéraux | |

| Vitesse d'emballage | 32-72 sacs/min 50-100 sacs/min | 20-80 sac/min | 24-60 sacs/min 50-100 sacs/min |

| Longueur de sac | 30-180mm | 30-150mm | 50-150mm |

| Largeur du sac | 25-145mm | 25-145mm | 25-145mm |

| Gamme d'emballage | 22-220 ml | 2-20 ml | 22-100ml |

| Pouvoir | 1,8 kilowatts | 1,8 kilowatts | 2,2 kW |

| Poids | 250KG | 250KG | 280KG |

| Taille | 650*1050*1950mm | 750*1150*1950mm | 1050*650*1950mm |

| Taille du carton | 1100*750*1820mm | 1220*850*1820mm | 1100*750*1820mm |

Voici un processus de travail complet de la ligne de production.

FAQ

Quel est le processus de fabrication d’un granulé alimentaire ?

Concasseur → mélangeur → convoyeur à vis → extrudeuse → convoyeur pneumatique → séchoir → convoyeur à godets → refroidisseur à contre-courant → pulvérisateur à rouleaux → convoyeur à godets → bac de produit fini → machine d'emballage.

Comment choisir la ligne de production d’aliments pour poissons la plus adaptée ?

La machine, l'extrudeuse, décide de la capacité de toute la chaîne de production d'aliments pour poissons. Vous pouvez ainsi vérifier quel modèle d’extrudeuse vous convient le mieux.

Et si je n’en veux pas ?

Bien sûr, vous pouvez choisir la machine dont vous avez besoin. Les machines impliquées dans le processus technologique sont à titre de référence. Nous pouvons personnaliser la combinaison de machines en fonction de vos besoins.

Je veux en savoir plus sur l'extrudeuse, le convoyeur, etc.

Veuillez consulter ce site Web, il existe des articles très détaillés qui présentent chaque machine sur d'autres pages.

Puis-je changer la forme du pellet ?

Oui, bien sûr. Vous pouvez changer la forme de la pellet en changeant les moules de l'extrudeuse, nous acceptons également la personnalisation.

Quelle est la durée de garantie de ces machines de chaîne de production d’aliments pour poissons ?

Un ans.

De quelle surface au sol ai-je besoin pour construire cet équipement ?

Cela dépend de ce dont vous avez exactement besoin. Notre commis aux ventes vous aidera à concevoir l'aménagement en fonction de la superficie de votre usine, de la machine dont vous avez besoin et de votre budget.

Ligne complète de production d’aliments pour poissons expédiée en Amérique

La semaine dernière, notre client d’Amérique a commandé cette ligne de production d’aliments flottants pour poissons. Ce client a obtenu nos coordonnées sur YouTube. Puis il a ajouté notre WhatsApp. Grâce à la communication, notre vendeur a pleinement compris les besoins du client. Et a recommandé des combinaisons de machines appropriées aux clients. Le client estime que le prix de la machine est approprié et décide finalement de l’acheter.